Glossar rund ums Thema Kunststoffbeschichtungen

Das Glossar dient als allgemeine Einführung in Themen, die im Zusammenhang mit Kunststoffbeschichtungen stehen. Es soll einen ersten Überblick bieten und Interessierte an das Thema heranführen. Dabei erhebt das Glossar keinen Anspruch auf Vollständigkeit oder die absolute Korrektheit im Hinblick auf den aktuellen wissenschaftlichen Stand. Die enthaltenen Informationen sind unverbindlich und dienen ausschließlich zu Informationszwecken.

Von Begriffen wie "Antihaftbeschichtung" über "Korrosionsschutz" bis hin zu "Xylan®" bietet das Glossar eine verständliche Erklärung zentraler Konzepte und Materialien im Bereich der Kunststoffbeschichtungen.

A

Bei einer Antihaftbeschichtung trennt das Produkt sich gut vom Substrat (Untergrund). Bei Wasser wird die Oberfläche dann als hydrophob (Wasser abweisend) bezeichnet, bei Öl als oliophob (Öl abweisend).

Im Consumer-Bereich sind Antihaftbeschichtungen in Back- und Bratgeschirr weit verbreitet, damit das Spiegelei in der Pfanne nicht anhaftet und das Brot nach dem Backen leicht aus der Form rutscht.

In der Industrie werden Antihaftbeschichtungen eingesetzt, z.B. damit der Kunststoff nicht am Schweißwerkzeug anhaftet oder der Teig sich im Teigtrichter leicht ablöst.

B

Das Bundesamt für Risikobewertung (kurz BfR; www.bfr.bund.de) prüft das gesundheitliche Risikopotential eines Produktes.

Eine BfR-Konformität für Lebensmittel ist ein Zertifikat für die lebensmittelverarbeitende Industrie und deren Prozesssicherheit.

C

ChemLINE 784® ist eine Korrosionsschutzbeschichtung; eine eingetragene Wortmarke von HÜNI + CO im Wirtschaftsraum EU (Europäische Union).

Bei relativ niedrigen Einbrenntemperaturen bietet die Beschichtung einen hohen Korrosionsschutz gegenüber einer Vielzahl von Chemikalien.

Die Beschichtung ChemLINE 784®, wird z.B. in Behälter und Tank Container appliziert. Das Beschichtungsmaterial ist ein Produkt von Advanced Polymer Coatings (Ohio, USA; www.adv-polymer.com).

D

Diffusion ist die thermische Eigenbewegung von Atomen, Molekülen oder Ladungsträgern; hier als Teilchen bezeichnet. Sie wandern aus Bereichen hoher Konzentration in Bereiche niedriger Konzentration.

Ist zum Beispiel ein Kunststoff für eine Chemikalie nicht ausreichend porendicht, so dringen Teilchen ein, bei einem Behälter für Chemikalien in die Kunststoffwandung oder –beschichtung. Die Teilchen füllen den Kunststoff, es kommt zu einer Gewichtszunahme; der Kunststoff quillt auf. Das Ausmaß der Gewichtszunahme, bzw. Quellung ergibt bei kurzzeitigen Beständigkeitsanalysen einen Indikator, der für die Berechnung einer langfristigen Bestimmung der Diffusionsbeständigkeit verwendet wird.

Im zweiten Stadium lagern sich, bzw. fließen die Teilchen außerhalb ab. Unterbindet ein folgender „porendichter“ Werkstoff, z.B. eine Behälterwand aus Metall, eine weitere Durchdringung, so sammeln sich die Teilchen im Zwischenraum. Bei einem kunststoffbeschichteten Metallbehälter entstehen so Blasen unter der Beschichtung. Ist der äußere, umschließende Werkstoff, hier Metall, chemisch nicht resistent gegen die Teilchen (Chemikalien), so ist Korrosion bis hin zur Leckage die Folge.

Die Diffusionsfestigkeit eines Materials, hier einer Kunststoffbeschichtung, hängt u.a. von deren Dicke, aber auch von der molekularen Dichte und Verbindungseigenschaft der Moleküle bzw. Atome ab.

Diffusionsfördernd sind Temperaturunterschiede zu beiden Seiten des Materials, hier Kunststoff, welcher die Bereiche der hohen von der niedrigen Teilchenkonzentration trennt. Man spricht auch vom ΔT (Delta T), dem Temperaturunterschied im Bereich der hohen und der niedrigen Teilchendichte. Auch Über-, bzw. Unterdruck begünstigen eine Diffusion.

Die Zeit spielt ebenfalls eine Rolle. So führt auch eine geringe Diffusion über einen längeren Zeitraum zu einer nennenswerten Diffusion. Eine Kombination von Diffusions-Risikofaktoren kann sich exponentiell auf die Gesamtwahrscheinlichkeit Diffusion auswirken.

Eine Dispersion, im chemischen Sinne, besteht aus zwei oder mehr chemischen Einzelkomponenten, die sich nicht oder nur bedingt miteinander verbinden.

Dispersion im engeren Sinne bezeichnet die Feinverteilung von Polymeren (im Wasser). Bei einer Zeichengröße von ca. 0,1 – 1 µm spricht man von feindispers, bei 1 – 10 µm von grobdispers.

Als Dispersionsbeschichtung werden in der Oberflächentechnik jene Beschichtungsverfahren bezeichnet, zu denen disperse Beschichtungsmaterialien (Lacke) verwendet werden (vgl. Dispersion). Deren Aushärtung kann lufttrocknend oder unter Temperaturzugabe im Ofen erfolgen.

Eine Duroplastbeschichtung bezeichnet die Beschichtung mit Duroplastkunststoffen.

Ist der Kunststoff ausgehärtet, auch als vernetzt bezeichnet, so erreicht er seine Funktion, z.B. als Korrosionsschutz. Die Vernetzung kann thermisch erfolgen oder durch die Zugabe eines Katalysators. Die Makromoleküle sind danach räumlich eng vernetzt und irreversible. Sie sind plastisch nicht verformbar, starr, auch bei (weiterer) Temperaturzugabe.

E

Ursprung

Entwickelt wurde ECTFE von dem Konzern Solvay International Chemical Group und wurde 1970 erstmals auf dem Markt eingeführt.

Allgemeines

Ethylen-ChlorTriFlourEthylen – kurz ECTFE – gehört zur Gruppe der fluorierten Thermoplastkunststoffe. Besser bekannt ist ECTFE unter dem Handelsnamen Halar®, einem eingetragenen Markennamen der Firma Solvay. ECTFE stellt ein linear aufgebautes Block-Copolymer dar. Es setzt sich aus Ethylen und Chlortrifluorethylen zusammen, welche die Ausgangskomponenten in Form von zu Kettensegmenten verbundenen Molekülblöcken darstellen.

Eigenschaften

ECTFE zeichnet sich durch eine hohe chemikalische Beständigkeit und elektrische Durchschlagsfestigkeit aus.

- Übliche Verarbeitungstemperaturen: -75 °C bis 150 °C

- Schmelzpunkt: circa 227 °C

- Einsatztemperatur: +140 °C

- Sehr geringe Wasseraufnahme 4 x 10-2 %

- Reibungskoeffizient dyn trocken: ca. 0,35 – 0,45

- Gute Beständigkeit gegen UV und Witterung

- Geringe Permeation von korrosionsfördernde Gase

- Glatt mit guter Antihaftbeschichtung

- Physiologisch unbedenklich

- typische Dichte: ca. 1,68 g/cm³

Chemische Formel

Einsatzgebiete

ECTFE ist ein vielseitiger technischer Kunststoff. Er wird vor allem auch für Korrosionsschutzbeschichtungen und elektrische Isolationen verwendet. Eine typische Anwendung ist die Beschichtung oder Auskleidung im Anlagen- oder Rohrbau innerhalb der Maschinen-, Elektro-, Halbleiter-, Nuklear-, Pharmazie- und Chemieindustrie.

Markennamen

HALAR®ECTFE – Solvay Solexis SpA

Im Einbrennofen werden exothermische Duroplastkunststoffe vernetzt (ugs. eingebrannt) und erreichen dabei ihre chemischen und mechanischen Eigenschaften.

Unter dem Begriff des Elektrostatischen Beschichtens versteht man alle elektrostatischen Auftragsverfahren. Das sind Verfahren, bei denen der versprühte Beschichtungsstoff unter synchroner elektrostatischer Aufladung (mittels Hochspannung oder bei triboelektrischen Pulversprühsystemen auch durch Reibungselektrizität) von dem geerdeten Werkstück angezogen und auf diesem aufgetragen werden.

Unter Epoxidharzen (Epoxyharze; Kurzbezeichnung EP) versteht man Epoxid-Polymere

(organische Verbindungen) mit mindestens zwei Epoxid-Gruppen pro Molekül, die zur Herstellung von Duroplasten eingesetzt werden. Sie sind chemisch sehr beständig und besitzen eine äußerst hohe Haftfestigkeit.

Ursprung

Entwickelt wurde ETFE von der Firma DuPont bereits in den 1970er Jahren. Platziert wurde dieser Kunststoff am Markt unter dem Handelsnamen Tefzel®.

Allgemeines

Etylen-Tetraflourethylen – kurz ETFE – gehört zur Gruppe der fluorierten Thermoplastkunststoffe aus der Familie der Polyhalogenolefine. Das Copolymer besteht aus Tetrafluorethylen und Ethylen. ETFE ist eine Weiterentwicklung des verbreiteten Sinterwerkstoffes Polytetrafluorethylen – PTFE oder auch Teflon®. Als ein partiell fluorierter, teilkristalliner, thermoplastischer Kunststoff verbindet ETFE also die hervorragenden chemischen Eigenschaften von PTFE (Teflon®) mit den mechanisch-technischen Eigenschaften von Polyethylen (PE). Im Gegensatz zu Teflon® und Perfluoralkoxy (PFA) weist der Kunststoff eine sehr geringe Dichte auf und enthält keine Weichmacher. Die Verarbeitung findet durch Spritzgießen und Extrusion statt.

Eigenschaften

ETFE zeichnet sich durch eine hohe chemikalische Beständigkeit, Lichtdurchlässigkeit und elektrische Durchschlagsfestigkeit aus.

- Schmelzpunkt: circa 275 °C

- Einsatztemperatur: −100 °C bis +150 °C

- Antihafteigenschaft

- Geringe Wasserabsorption

- typische Dichte: 1,67 – 1,75 g/cm3

Chemische Formel

Einsatzgebiete

Der Kunststoff wird entsprechend auch für Korrosionsschutzbeschichtungen und elektrische Isolationen verwendet. Eine typische Anwendung ist die lichtdurchlässige Bedachung und Verkleidung von Schwimmbädern, Gewächshäusern oder anderen Gebäuden. Auch die Bedachung des Münchner Fußballstadions, die „Allianz Arena“, besteht aus dem Kunststoff ETFE. Vor allem hat sich ETFE auf Grund der Witterungsbeständigkeit auch für Solarmodule als geeignet erwiesen. Außerdem eignet sich der Kunststoff auch als Beschichtungsmaterial von chemischen Geräten und Behältern.

Markennamen

- DYNEON® ETFE – 3M / Dyneon

- FLUON® ETFE – Asahi Glass Co., Ltd.

- HOSTAFLON® ET – 3M / Dyneon

- TEFZEL® – DuPont

F

Die Food and Drug Association (kurz FDA; USA) prüft Lebensmittel, Arzneien, und damit in Verbindung stehende Geräte auf ihre Sicherheit.

Eine FDA-Zulassung gilt als Zertifikat für ein sicheres Produkt in der Nahrungsmittelindustrie.

Ursprung

Entwickelt wurde FEP von der Firma DuPont und wurde um 1960 erstmals auf dem Markt eingeführt.

Allgemeines

Fluorethylenpropylen – kurz FEP – gehört zur Gruppe der perfluorierten Fluorkohlenwasserstoff-Polymere. FEP stellt ein teilkristallines, thermoplastisches Co-Polymer dar. Es setzt sich aus Tetrafluorethylen und Hexafluorpropylen zusammen. FEP verbindet die chemischen Eigenschaften von PTFE (Teflon®) mit den von PFA (Perfluoralkoxy). Im Gegensatz zu Teflon® ist FEP mit Spritzgießen oder Extrudieren verarbeitbar.

Eigenschaften

FEP zeichnet sich durch den weitesten thermischen Arbeitsbereich von allen bisherigen Fluorcarbon-Polymeren sowie durch eine gute Antiadhäsivität aus; er ist wasserabweisend (hydrophob).

- Weichmacher frei

- Physiologisch unbedenklich

- Nicht brennbar, jedoch Zersetzung bei hohen Temperaturen

- Strahlungs- sowie witterungsbeständig

- Hohe chemische Stabilität

- Übliche Verarbeitungstemperaturen: ca. 350 °C

- Schmelzpunkt: circa 282 °C

- Einsatztemperatur: – 250 bis +205 °C

- typische Dichte: ca. 2,1 – 2,3 g/cm³

Chemische Formel

Einsatzgebiete

Eine typische Anwendung ist die Herstellung von durchsichtigen Schlauchmaterialien. Der Kunststoff ist in den Bereichen der Pharma- und Lebensmittelindustrie sowie in der Medizintechnik eingesetzt. FEP ist ein vielseitiger technischer Kunststoff.

Markennamen

- DYNEON® FEP – Dyneon / 3 M

- HOSTAFLON® FEP – Hoechst AG

- NEOFLON® FEP – Daikin Industries, Ltd.

- SYMALIT® FEP – Quadrant Group

- TEFLON® FEP – DuPont

Fluon® ist ein Markenname von Asahi Glass Co. für diverse Fluorkunststoffe.

Die Ergänzung des Markennamens gibt die Kurzbezeichnung des Fluorkunststoffes an.

Fluon® ETFE

Fluon® PTFE

Fluon® PFA

Fluon® FEP

Eine Fluorkunststoffbeschichtung basiert auf der Verwendung von fluorierten Kunststoffen wie z.B. PTFE, FEP, PFA, ETFE, PVDF, ECTFE.

Die Kunststoffe zeichnen sich vor allem durch eine gute chemische Beständigkeit und Antiadhäsivität aus.

G

Beim Glasperlenstrahlen werden Glaspartikel mit Luftdruck auf das Werkstück gestrahlt und das Substrat, durch die abrasive Wirkung des Glases, leicht angeraut. Die Oberfläche erhält damit eine matte bzw. seidenmatte Optik.

Durch die abrasive Wirkung können auch leichte Oberflächenverunreinigungen abgetragen werden. Solche Oberflächenverunreinigungen können bei VA-Stahl z.B. Anlassfarben sein, die nach dem Schweißen oder thermischen Beschichtungsverfahren entstehen.

Gleitbeschichtungen mindern die Reibung zwischen zwei Oberflächen.

Der Faktor der Reibungsminderung wird als Reibbeiwert angegeben.

Für Metallsubstrate gibt es eine Vielzahl von Beschichtungsmaterialien, z.B. PTFE, PTFE mit Graphit und MoS2.

Greblon ist ein Markenname der Firma Weilburger Coatings für diverse Antihaft- und Dekorbeschichtungen.

H

Halar® ist ein Markenname der Firma Solvay Solexis für Produkte auf Basis des Kunststoffes ECTFE.

I

Ilaflon® ist ein Markenname der Firma ILAG (Schweiz) für fluorgebundene Polymere, fluorhaltige Beschichtungskunststoffe.

K

Ein Korrosionsschutz soll eine Korrosion für die Nutzungsdauer eines Werkstückes verhindern.

Korrosion ist eine Reaktion eines Werkstoffes auf Umgebungsmedien. Allgemein bekannt ist die Korrosion bei Eisen: der Rost. Besonders aggressive Medien, wie Säuren und Laugen, können bei Stählen geringer Güte eine schnelle Korrosion bewirken. Eine Korrosionsschutzbeschichtung wirkt dem entgegen. Sie kann mit verschiedenen Werkstoffen erfolgen; auch viele Kunststoffe weisen eine hohe chemikalische Resistenz auf.

Korund ist Aluminiumoxid bzw. Aluminiumhydroxid (Al203) mit einer hohen Härte (Mohshärte 9).

In Modifikationen findet es verschiedene Anwendungen, z.B. in der Beschichtungstechnik als Strahlgut für die Reinigung von Oberflächen.

M

Molykote® ist ein Markenname der Firma Dow Corning für MoS2-haltige Produkte.

Allgemeines

Molybdändisulfid (MoS2) bezeichnet das Sulfid des chemischen Elements Molybdän.

Molybdän und Schwefelteile bilden eine schichtartige Struktur, die sehr gleitfreudig ist. Es wird vielfach als Gleitoptimierung eingesetzt, für eine Notlaufeigenschaft oder permanente Gleitverbesserung. In der Beschichtungstechnik ist Molybdändisulfid Bestandteil verschiedenster Gleitbeschichtungen.

Eigenschaften

Molybdän und Schwefelteile bilden eine schichtartige Struktur, die sehr gleitfreudig ist.

- Temperaturbeständigkeit

- Schmelzpunkt: 1750 °C

- Typische Dichte: 5,06 g·cm−3

- Löslichkeit: In Wasser praktisch unlöslich

Einsatzgebiete

MoS2 wird vielfach als Gleitoptimierung eingesetzt, für eine Notlaufeigenschaft oder permanente Gleitverbesserung. In der Beschichtungstechnik ist Molybdändisulfid Bestandteil verschiedenster Gleitbeschichtungen.

- Trockenschmierung

- Beimischung verschiedenster Schmieröle, Verbesserung der Gleitfähigkeit: längeren Lebensdauer von Maschinenbauteilen

- Als angereicherte Fette: Verwendung bei Bauteilen

- Einsatz bei Umformverfahren

N

Die Nanotechnologie ist ein Oberbegriff verschiedener Technologien, deren wesentlichstes Merkmal die Teilchengröße, vom Einzelatom bis 100 Nanometer (nm), ist.

Produkte mit Nanotechnologie sind seit mehreren Jahrzehnten gebräuchlich, auch im Bereich der Beschichtungen: als Antihaftbeschichtung (Lotuseffekt) oder als Korrosionsschutz.

Die Miniaturisierung von Teilchen bietet eine Vielzahl von Anwendungsmöglichkeiten, darunter in der Halbleiterindustrie und Pharmazie, und wird entsprechend weiterentwickelt.

Neoflon® ist ein Markenname der Firma Daikin Industries (Japan) für fluorhaltige Kunststoffe, z.B. PFA.

P

Ursprung

Polyamid 11 – kurz PA 11 – ist ein einzigartiges Hochleistungs-Polyamid auf Biobasis, welches aus nachwachsenden Rizinussamen hergestellt wird.

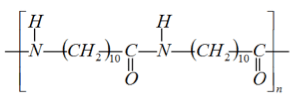

Allgemeines

PA11 ist eine von verschiedenen Polyamid Sorten, welche früher unter dem Sammelbegriff Nylon zusammengefasst waren. Die Kennzahl, hier 11, gibt die Anzahl der C-Atome zwischen jeweils zwei sekundären Amid Gruppen im Molekül an. PA 11 bietet einen außergewöhnlich hohen Grad an Vielseitigkeit, Sicherheit und Langlebigkeit für verschiedenste, hochtechnische Anwendungen.

Besondere Merkmale

- Glatte Oberfläche

- Gute Gleiteigenschaften

- Hohe Elastizität

- Hoher Korrosionsschutz

- Hoher Isolierwert

- Hohe Verschleißfestigkeit

Eigenschaften

PA11 ist ein Thermoplast, welches sich durch seine besonders gute chemische Resistenz, z.B. Säuren und Laugen, und hohe Elastizität auszeichnet.

- Gewebefreundlich

- Physiologisch unbedenklich

- Gute chemische Resistenz

- Sterilisierbar

- Gute chemische und mechanische und Wärmebeständigkeit

- Schmelzpunkt: +178 bis +184 °C

- Einsatztemperatur: – 55 bis +100 °C

- typische Dichte: 1,04 g / cm3

Chemische Formel

Einsatzgebiete

Auf Grund der Sterilisierbarkeit wird PA11 häufig in der Medizintechnik eingesetzt.

Weitere Anwendungsgebiete von PA-11 Beschichtungen sind:

Schlauch- und Rohrmaterialien bei hydraulischen Bremssystemen, Federn, Pumpengehäuse, Getriebegehäuse, Wasch- und Spülmaschinen, Fahrzeugbau

(Kardanwellen), Dragée Kessel, Dosieranlagen, Werkzeuge, Armaturen, Filterplatten, Schlammbehandlungs- und Abwasseranlagen, Draht- und Gitterindustrie, Stanzteile, Sportgeräte, Beschläge, Rohrleitungen innen und außen, Behälter, Zellenradschleusen, und viele weitere.

Markennamen

RILSAN® PA11 – Arkema Group

Ursprung

Entwickelt wurde PEEK in den Laboratorien von Imperial Chemical Industries und wurde 1979 erstmals auf dem Markt eingeführt.

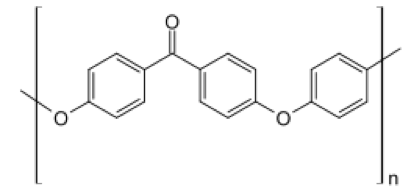

Allgemeines

Polyether-Etherketon – kurz PEEK – gehört zur Gruppe der thermoplastischen Kunststoffe. Er ist ein semikristalliner Kunststoff.

Eigenschaften

PEEK ist ein unbedenklicher Kunststoff. Er zeichnet sich durch eine Resistenz gegenüber den meisten organischen und anorganischen Chemikalien sowie einer hohen elektrischen Isolationseigenschaft aus.

- Hohe mechanische Festig- und Steifigkeit

- Hohe elektrische Isolationseigenschaft

- Hervorragende Gleiteigenschaften

- Schmelzpunkt: 335 °C

- Einsatztemperatur: – 60 bis +300 °C

- typische Dichte:

Chemische Formel

Einsatzgebiete

Vor allem als Beschichtungswerkstoff findet PEEK Verwendung für hochwertige industrielle Produkte. PEEK zeichnet sich für den Maschinenbau, in der Automatisierungstechnik und im allgemeinen chemischen Labor- und Apparatebau aus.

Markennamen

- GATONE® – Gharda Chemicals Ltd.

- KADEL® – Solvay Advanced Polymers

- KETASPIRE®- Solvay Advanced Polymers

- KETRON® – Quadrant Group

- SUSTAPEEK® – Röchling Ingeneerig Plastics

- VESTAKEEP® – Evonic Industries AG

- VICTREX® – Victrex Manufacturing Ltd.

Ursprung

Entwickelt wurde PFA von der Firma DuPont und wurde 1972 erstmals auf dem Markt eingeführt.

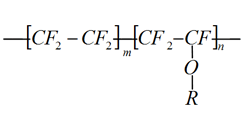

Allgemeines

Perfluoralkoxy – kurz PFA – gehört zur Gruppe der fluorierten Thermoplastkunststoffe. Das Copolymer besteht aus Tetrafluorethylen und Perfluoralkoxyvinylethern.

PFA ist eine Weiterentwicklung des verbreiteten Sinterwerkstoffes Polytetrafluorethylen – PTFE oder auch Teflon®. Als ein perfluorierter, teilkristalliner, thermoplastischer Kunststoff verbindet PFA also die hervorragenden chemischen Eigenschaften von PTFE (Teflon®) mit den mechanisch-technischen Eigenschaften von Poly-Fluorethylenpropylen (FEP). Im Gegensatz zu Teflon® ist PFA thermoplastisch verarbeitbar (Spritzgießen, Pressen, Extrudieren, Schweißen).

Eigenschaften

PFA zeichnet sich durch eine hohe Beständigkeit gegen nahezu alle Chemikalien aus, verfügt einem niedrigen Reibwert, einer hohen Antiadhäsivität und einem überwiegend inerten Verhalten. PFA hat eine geringe Festigkeit und Härte.

Der Schmelzpunkt liegt bei ca. 310°C. Genutzt werden kann es bei Betriebstemperaturen bis 260°C

- Übliche Verarbeitungstemperaturen: 380 °C bis 450 °C

- Schmelzpunkt: circa 310 °C

- Einsatztemperatur: −200 °C bis +260 °C

- Reibungskoeffizient dyn trocken: ca. 0,20–0,30

- ausgeprägtes antiadhäsives Verhalten

- geringe Wasseraufnahme (<0,03 %)

- geringe Wärmeleitfähigkeit

- typische Dichte: ca. 2,15 g/cm³

Chemische Formel

Einsatzgebiete

Eine typische Anwendung ist die Beschichtung oder Auskleidung von Betriebsgütern in der chemischen Industrie, wenn der Stahl-Werkstoff eine ungenügende chemische Resistenz aufweist.

Markennamen

Bekannte Markennamen für PFA sind:

- NEOFLON® PFA – Daikin Industries

- SYMALIT® PFA – Daikin Industries

- TEFLON® PFA – DuPont

- DYNEON® PFA – Dyneon / 3M

- HOSTAFLON® PFA – Dyneon / 3M

- HYFLON® PFA – Solvay Plastics

PFA Ruby-Red® ist ein Markenname von DuPont für ein Kunststoffbeschichtungsmaterial auf der Basis von PFA, Farbton rubinrot.

Von anderen PFA-Beschichtungsmaterialien hebt es sich durch eine höhere Diffusionsfestigkeit und damit höheren chemischen Beständigkeit ab.

In einer chemischen Verbindung von Phenol mit Aldehyden entsteht Phenolharz. Bei Temperaturen ab 150°C härtet dieser aus und es entsteht ein zur Gruppe der Duroplaste zählender Kunststoff.

Zu den wesentlichen Merkmalen zählt die elektrische Isolationseigenschaft und die chemische Beständigkeit gegen die meisten Chemikalien (außer starken Säuren und Laugen).

Phenolharze finden Verwendung z.B. als Bindemittel für Spanplatten, als thermischer Isolator oder auch als Beschichtung, z.B. für Behälter, in der chemischen Industrie.

In der Kondensation von zweiwertigen oder auch mehrwertigen Alkoholen (z.B. Glykol) entsteht Polyesterharz. Sie können weiterverarbeitet werden zu weichen und harten Polyesterprodukten.

Polyesterharze zeichnen sich u.a. durch eine gute chemische Beständigkeit gegenüber schwachen Säuren, Benzin und Ölen sowie guter elektrischer Isolationseigenschaft aus.

Sie finden Verwendung bei der Herstellung von Laminatböden, Küchenarbeitsplatten, Spachtelmassen, Lacken, etc.

Proco – EMAIL® ist ein Markenname von HÜNI + CO (Friedrichshafen, Deutschland).

Das Beschichtungsverfahren basiert auf einer duroplastischen Kunststoffbeschichtung auf Phenolharzbasis. Es zeichnet sich durch eine hohe Chemikalienbeständigkeit aus, besonders bei Säuren, chlorierten Produkten und Lösemitteln.

Proco – Kunststoffbeschichtungen® ist ein Markenname von HÜNI + CO (Friedrichshafen, Deutschland) für diverse Kunststoffbeschichtungen, die zumeist dem Korrosionsschutz, der Antihaft– oder Gleitoptimierung bzw. elektrischen Isolation dienen.

Die Bezeichnung Proco, in Verbindung mit dem verwendeten Kunststoff, ist namensgebend für viele Beschichtungsverfahren des Unternehmens, z.B. Proco – PFA , Proco – PTFE, Proco – E-CTFE (Halar®), Proco – PA 11 (Rilsan®)

Ursprung

Entwickelt wurde PTFE auf der Basis von Fluorkohlenwasserstoffen von DuPont, welcher den Handelsnamen TEFLON® erhielt. 1941 erhielt DuPont das US-Patent für dieses Polymer.

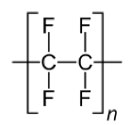

Allgemeines

Polytetrafluorethylen – kurz PTFE – ist ein Polymer, bestehend aus Fluor und Kohlenstoff. Produkte aus PTFE zeichnen sich durch eine hohe chemikalische Beständigkeit aus. Die Bezeichnung „PTFE-Beschichtung“ wird daher auch gerne stellvertretend für „Fluor-Kunststoffbeschichtungen für den Korrosionsschutz“ verwendet.

Eigenschaften

PTFE ist kaum benetzbar und sehr antiadhäsiv. Die Reibungsbeiwerte, statisch und dynamisch, sind, im Vergleich aller Feststoffe, sehr gut, wie auch die Korrosions- und Lösemittelbeständigkeit. Produkte aus PTFE zeichnen sich durch eine hohe chemikalische Beständigkeit aus.

- Hydrophob

- Schmelzpunkt: +327 °C

- Einsatztemperatur: -200 °C bis 260 °C

- typische Dichte: 2,16 g / cm3

Chemische Formel

Einsatzgebiete

Vielfach wird der Kunststoff als Antihaftbeschichtung oder Gleitbeschichtung eingesetzt. PTFE kommt auf Grund der ausgezeichneten Isolationseigenschaften im Elektrobau zum Einsatz. Außerdem ist der Kunststoff wegen seiner UV-Beständigkeit auch hervorragend geeignet für Außenkonstruktionen. Korrosionsschutz und Antihafteigenschaften bietet TEFLON® als Beschichtungsmaterial auf Metalloberflächen. Auch die Teflon-Schlauchmaterialien sind von sehr guter Qualität, weshalb diese in den Laboratorien der Biologie, Chemie und Technik nicht mehr wegzudenken sind.

Markennamen

- ALGOFLON® PTFE – Solvay Plastics

- DYNEON® PTFE – 3M / Dyneon

- FLUON® PTFE – Asai Glass Co., Ltd.

- HALON® PTFE – Allied Chemical Corp.

- HOSTAFLON® – 3M / Dyneon

- POLYFLON® – Daikin Industries Inc.

- TEFLON® – DuPont

Als Pulverbeschichtung gelten Beschichtungsprozesse, bei denen das Beschichtungsmaterial in Pulverform aufgetragen und dann aufgeschmolzen oder eingebrannt wird.

Die häufigste Form der Pulverbeschichtung erfolgt mit Epoxy- und Polyesterharzen, die bei 130 – 200°C vernetzt werden. Es ist ein lösemittelfreies Verfahren und hat viele Nasslackierungen in den verschiedensten Branchen abgelöst. Die Begriffe Pulverbeschichtung und Pulverlackierung werden daher vielfach auch gleichbedeutend verwendet.

Pyrolyse Text

Die Pyrolyse ist eine pyrolytische Zersetzung. In einem thermischen Prozess, ohne Zugabe von Sauerstoff, werden dabei chemische Verbindungen gespalten; große in kleine Moleküle umgewandelt.

Umgangssprachlich steht Pyrolyse auch für abbrennen oder verbrennen. Bei Kunststoffen wird dabei deren Matrix zerstört und sie zerfallen.

In der Beschichtungstechnik ist die Pyrolyse ein vorgeschalteter Prozess, wenn Werkstücke mit einer Altbeschichtung saniert, d.h. neu beschichtet werden.

R

Rilsan® ist der Markenname für das Polyamid 11 von Arkema®.

S

Beim Sandstrahlen wird Sand mittels Druckluft auf eine Oberfläche gestrahlt und diese in Ihrer Oberflächeneigenschaft, meist abrasiv, verändert, zum Beispiel Rost entfernt.

Durch die Wirkung verschiedener abrasiver Strahlmedien, wie Sand, Stahlkies oder Korund, wird die Oberfläche gereinigt, größer und es entsteht eine strukturierte Oberfläche. Dies wird für Lackierungen und Beschichtungen genutzt, damit der Lack sich auf der Oberfläche besser verankern kann und die Substrathaftung damit optimiert werden kann.

Gestrahlt wird nicht nur mit Sand (körnigem Sedimentgestein), um verschiedene Oberflächeneffekte zu erzielen. Typische Strahlmedien sind z.B. Korund, Glasperlen, Nussschalen, Kunststoff und Trockeneis.

Als Sinterbeschichtung bezeichnet man solche, bei denen das Werkstück zunächst erhitzt, ein Kunststoff aufgesprüht oder in diesen eingetaucht (Tauchsinterbeschichtung) und durch die im Werkstück enthaltene Wärme aufschmilzt.

Die formgebende Erhitzung eines Stoffes (mit anschließender Abkühlung) wird als sintern bezeichnet.

Erfolgt das Sintern in einer Form oder Werkstück, so füllt der Stoff die Form vollständig oder in einer (dünnen) Schicht aus und nimmt damit dessen Form an.

Erfolgt das Sintern auf einer Form, so bildet der Stoff, mitsamt dessen Form, seine Konturen ab. Zu typischen Sinterverfahren mit in dieser Kategorie mit Kunststoffen zählt das Tauchsintern. Dabei wird die erhitzte Form in einen pulverisierten und fluidisierten Kunststoff kurzzeitig eingetaucht. Ein weiteres typisches Sinterverfahren ist die elektrostatische Applikation des Kunststoffes auf der heißen Form.

Im Sinterofen werden Formen, bzw. Werkstücke aufgeheizt, um mit einem Kunststoff gesintert zu werden (vgl. Sintern).

T

Teflon® ist ein Markenname von Du Pont de Nemours und umfasst diverse Fluorkunststoffe.

Im allgemeinen Sprachgebrauch bezeichnet Teflon® eine Antihaftbeschichtung mit PTFE, wie sie z.B. in Bratpfannen oder Backformen verbreitet ist.

Zum Markennamen Teflon® zählen auch Du Pont – Produkte aus FEP, PFA, ETFE, und PVDF. Bei industriellen Beschichtungen steht daher eine Teflon®-Beschichtung sowohl für Antihaftbeschichtung, Gleitbeschichtung, als auch für Korrosionsschutzbeschichtungen.

Unter Teflonieren oder Teflonisieren versteht man vorrangig die Beschichtung mit fluorhaltigen Kunststoffen wie PTFE (Polytetrafluorethylen) zur Vermeidung oder Minimierung von Adhäsion (Anhaftungen).

Im Consumer-Bereich sind Antihaftbeschichtungen mit Teflon® auf Bratpfannen und Backformen umgangssprachlich verankert und haben den Begriff Teflonieren geprägt.

In der erweiterten Begriffsauslegung zählen zum Teflonieren Antihaftbeschichtungen, Gleitbeschichtungen und auch Korrosionsschutzbeschichtungen. Neben Materialien wie PTFE sind dazu auch Kunststoffe wie ECTFE, ETFE oder FEP zu nennen.

Eine fettfreie Oberfläche ist eine wesentliche Bedingung für die Substrathaftung von Beschichtungen und anderen Oberflächenveredelungen. Neben der chemischen Entfettung wird dazu auch die thermische Entfettung eingesetzt.

Bei hoher Hitze verbrennen beim thermischen Entfetten Substanzen wie Öle und Fette. Die beim Prozess entstehenden Rückstände würden die Substrathaftung einer Beschichtung mindern und werden daher, z.B. durch Strahlung, entfernt.

Bei der Thermoplastbeschichtung werden als Beschichtungsmaterial Thermoplastkunststoffe verwendet. Beim Erwärmen verflüssigen sich diese, bei absinkender Temperatur verfestigen sie sich wieder. Fadenförmige, thermolabile Makromoleküle machen diesen Prozess umkehrbar und wiederholbar.

Zu den Thermoplastkunststoffen gehören u.a. PA, PE, ETFE, ECTFE, PFA, PVDF, PVC.

Ein typisches Beschichtungsverfahren ist z.B. das Wirbelsintern.

W

Ein in einem Behälter befindliches Kunststoffpulver wird von unten, durch ein Sieb, fluidisiert, das Pulver leicht aufgewirbelt. Auf 200 – 400°C vorgewärmte Werkstücke (aus Metall) werden eingetaucht. Der Kunststoff sintert, schmilzt dabei auf dem Werkstück auf.

Bei Werkstücken mit unterschiedlichen Wandstärken wird das im ersten Prozess nicht vollständig aufgesinterte Pulver durch äußere Temperaturzugabe in einem Ofen nachgeschmolzen. Beide Prozesse zusammen bezeichnet man auch als Doppelwärmeverfahren.

X

Xylan® ist ein Markenname der Firma Whitford, USA für dessen Fluorpolymer-Beschichtungsmaterialien mit den Hauptkunststoffen PTFE, PFA und FEP.

Die Beschichtungsmaterialien sind formuliert für diverse Antihaft- und Gleitbeschichtungen.

Zusatzfunktionen wie (bedingter) Korrosionsschutz, Zulassung für den Kontakt mit Lebensmitteln, Standzeitoptimierung (EXCALIBUR, TITANIUM, etc.) bieten individuelle Optimierungsmöglichkeiten.

Xylan® Firma Whitford, USA http://www.whitfordww.com/industrial/xylan.html